Panimula sa Screw Hardware Ang screw hardware ay isang pangunahing bahagi sa konstruksiyon, pagmamanupaktura, at mga proyekto ng DIY. Ito ay gumaganap ng isang kritikal na papel sa pagsali...

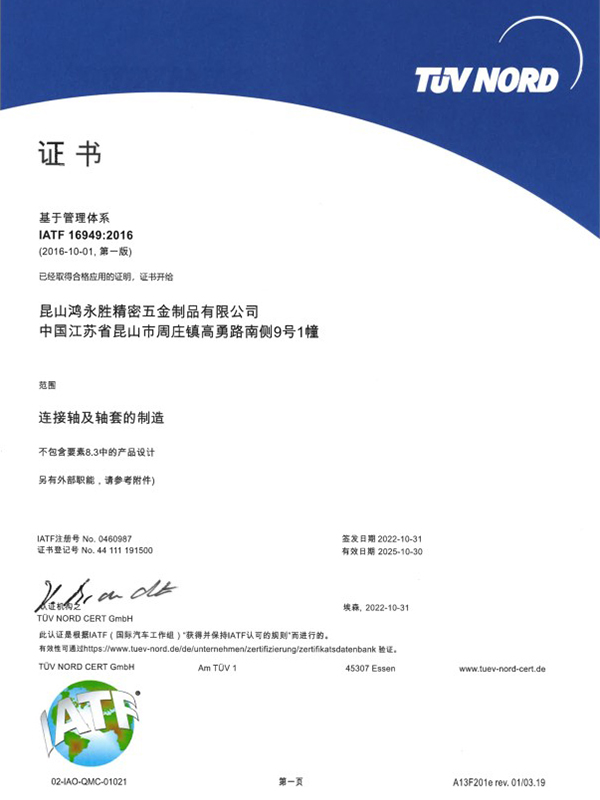

MAGBASA PAAng kumpanya ay nakakuha ng dalawang sertipiko ng pamamahala ng kalidad ng sistema ng ISO9001:2015 at IATF16949:2016.

Sa kasalukuyan, ang kumpanya ay para sa Japan, Sweden, United States, Singapore, Malaysia, Hong Kong at Pearl River Delta at maraming iba pang mga customer upang magbigay ng mga serbisyo, ngayon ang mga pangunahing customer ay: Japan Sharp (SHARP), Japan SMC, Ang Japan Panasonic (Panasonic), ang Swedish automobile VOVOL, atbp., lahat ng fixed asset investment na higit sa 30 milyong dolyar, maligayang pagdating sa mga kaibigan mula sa lahat ng antas ng pamumuhay sa pabrika upang bisitahin, mag-aral, kumunsulta at pumunta! Tinatanggap namin ang mga kaibigan mula sa lahat ng antas ng pamumuhay na bumisita sa aming pabrika, mag-imbestiga, kumunsulta at pumunta sa amin para sa pagpoproseso ng sample.

Inaasahan namin ang pagtatatag ng magandang pakikipagsosyo sa negosyo sa iyo nang may tiwala sa isa't isa at katumbasan!

-

-

Panimula sa Round Head Cross Bolts Ang round head cross bolts ay isang uri ng fastener na malawakang ginagamit sa konstruksiyon, makinarya, at pang-industriya na aplikasyon. Nagtatampok an...

MAGBASA PA -

Panimula sa Copper, Steel, at Mga Brass Nuts Ang mga mani ay mahahalagang pangkabit na ginagamit sa iba't ibang mekanikal, elektrikal, at mga aplikasyon sa konstruksiyon. Kabilang sa mga ka...

MAGBASA PA -

Panimula sa Carbon Steel Turnilyo Ang mga carbon steel screw ay malawakang ginagamit sa konstruksiyon, pang-industriya na makinarya, at mga heavy-duty na assemblies dahil sa kanilang pambi...

MAGBASA PA

Anong follow-up na paggamot ang kinakailangan para sa weld turnilyo pagkatapos ng welding?

Ang mga weld turnilyo ay maaaring mangailangan ng isang serye ng mga kasunod na paggamot pagkatapos ng welding upang matiyak na ang pagganap ng welded joint ay nakakatugon sa mga partikular na kinakailangan sa aplikasyon. Narito ang ilang karaniwang mga hakbang sa post-processing:

Heat treatment (stress relief): Ang proseso ng welding ay lumilikha ng mga natitirang stress sa weldment na maaaring magdulot ng deformation o mga bitak. Ang heat treatment ay isang karaniwang paraan na ginagamit upang maalis o mabawasan ang mga stress na ito. Karaniwan, ang weldment ay dahan-dahang pinainit sa isang naaangkop na temperatura (sa ibaba ng kritikal na temperatura ng materyal), na gaganapin sa loob ng isang panahon, at pagkatapos ay pinalamig nang dahan-dahan. Ang prosesong ito ay nakakatulong na muling ayusin ang istraktura ng sala-sala at bawasan ang panloob na stress, sa gayo'y pinapabuti ang dimensional na katatagan ng weldment at pinipigilan ang pag-crack.

Non-destructive testing (NDT): Pagkatapos ng weld screws ay welded, hindi mapanirang pagsubok ay isang mahalagang hakbang upang matiyak ang kalidad ng hinang. Ang mga teknolohiyang hindi mapanirang pagsubok tulad ng ultrasonic testing (UT), radiographic testing (RT), magnetic particle testing (MT) o penetrant testing (PT) ay maaaring makakita ng mga panloob at pang-ibabaw na depekto sa mga welded joint, tulad ng mga bitak, pores, inclusions at kakulangan ng fusion, atbp. Ang bawat isa sa mga pamamaraan ng inspeksyon ay may mga pakinabang, at ang pagpili ay depende sa materyal at kapal ng weldment at ang kinakailangang sensitivity ng inspeksyon.

Paglilinis sa ibabaw: Ang welding slag, oxides at slag na nabuo sa pamamagitan ng welding ay kailangang ganap na alisin upang maiwasan ang kaagnasan at mapabuti ang hitsura ng kalidad ng weldment. Ito ay kadalasang nakakamit sa pamamagitan ng mga mekanikal na pamamaraan tulad ng sanding, sandblasting o paggamit ng mga kemikal na panlinis. Ang paglilinis ng ibabaw ay nakakatulong din sa pagdikit ng mga kasunod na coatings at pinapabuti ang proteksyon ng kaagnasan.

Proteksyon ng Coating: Upang maiwasan ang kaagnasan sa welded area, ang weld screw at ang welded area nito ay maaaring kailangang lagyan ng anti-corrosion coating. Ang patong ay maaaring pintura, powder coating, thermal spray coating o electroplating coating, atbp. Ang pagpili ng coating ay depende sa mga kondisyon ng pagtatrabaho ng weldment at ang inaasahang antas ng paglaban sa kaagnasan. Ang patong ay hindi lamang maaaring ihiwalay ang kinakaing unti-unti na media, ngunit mapabuti din ang wear resistance at aesthetics ng weldment.

Dimensional inspection: Maaaring ma-deform ang weldment sa panahon ng proseso ng welding, na magreresulta sa mga pagbabago sa dimensional. Samakatuwid, napakahalaga na suriin ang laki ng mga pako ng hinang pagkatapos ng hinang upang matiyak na natutugunan nila ang mga kinakailangan sa disenyo. Karaniwang kasama sa mga dimensional na inspeksyon ang mga sukat ng weld stud diameter, haba, at laki ng thread, na maaaring isagawa gamit ang mga tool gaya ng calipers, microrules, o coordinate measuring machine.

Pagsubok sa pagganap: Ang pagsubok sa mekanikal na pagganap ng mga welded joints ay isang mahalagang paraan upang suriin ang kanilang kapasidad at tibay sa pagdadala ng pagkarga. Kasama sa mga karaniwang pagsubok sa pagganap ang tensile testing, hardness testing at impact testing. Maaaring suriin ng tensile testing ang lakas at ductility ng welded joints; Ang pagsubok ng katigasan ay maaaring mabilis na suriin ang antas ng hardening ng welded area; at ang pagsusuri sa epekto ay maaaring gamitin upang suriin ang tibay ng mga welded joint sa ilalim ng mababang kondisyon ng temperatura.

Ang mga kasunod na hakbang sa pagpoproseso na ito ay mahalaga upang matiyak ang kalidad at pagganap ng mga welded joints, na tumutulong sa pagpapabuti ng pagiging maaasahan at kaligtasan ng mga stud welded na istruktura.

Ano ang epekto ng welding ng weld screws sa base metal?

Ang epekto ng weld screw Ang welding sa base metal ay multifaceted, at ang mga epektong ito ay maaaring magdulot ng makabuluhang pagbabago sa mga katangian ng base metal. Ang mga sumusunod ay ilang mahahalagang epekto, bawat isa ay ipinaliwanag nang detalyado:

Pagbubuo ng heat-affected zone (HAZ): Sa panahon ng proseso ng welding, ang base metal ay sasailalim sa mga thermal cycle sa ilalim ng pagkilos ng init, na magdudulot ng mga pagbabago sa microstructure at mekanikal na katangian ng lugar na malapit sa weld (ibig sabihin, ang heat-affected zone ). Sa lugar na apektado ng init, ang materyal ay maaaring sumailalim sa mga proseso tulad ng recrystallization, quench hardening, o annealing, na maaaring magdulot ng pagtaas o pagbaba ng tigas, na nakakaapekto sa tigas at ductility ng materyal. Ang kontrol sa mga parameter ng welding at naaangkop na post-processing ay maaaring mabawasan ang masamang epekto ng lugar na apektado ng init.

Nalalabing Stress at Distortion: Ang welding ay isang proseso ng localized na pag-init at paglamig, na nagbubunga ng hindi pantay na thermal expansion at contraction sa base metal, na nagreresulta sa natitirang stress at distortion. Ang natitirang stress ay maaaring humantong sa pagsisimula at pagpapalaganap ng mga bitak, habang ang pagpapapangit ay maaaring makaapekto sa dimensional na katumpakan at hitsura ng istraktura. Ang mga problemang ito ay maaaring mabawasan sa pamamagitan ng paggamit ng wastong pagkakasunud-sunod ng welding, paggamit ng mga pamamaraan ng welding na may mababang init na input, o pagsasagawa ng mga post-weld heat treatment at pagwawasto.

Mga pagbabago sa mga katangian ng materyal: Maaaring baguhin ng welding ang mga lokal na katangian ng base metal. Halimbawa, ang ilang mga elemento ng alloying ay maaaring masunog o muling ipamahagi sa panahon ng proseso ng welding, na magdulot ng mga pagbabago sa kemikal na komposisyon ng weld at heat-affected zone. Ito ay maaaring makaapekto sa mga katangian tulad ng corrosion resistance, lakas at tigas ng materyal. Ang pagpili ng pagtutugma ng mga materyales sa hinang at wastong pamamaraan ng hinang ay kritikal sa pagpapanatili ng mga katangian ng base metal.

Susceptibility ng crack: Sa panahon ng proseso ng welding, ang base metal ay maaaring maging mas madaling kapitan sa mga bitak dahil sa thermal cycling at mga pisikal at kemikal na pagbabago sa materyal, lalo na para sa mga materyales na may mahinang inherent crack resistance. Kasama sa mga welding crack ang mainit na bitak at malamig na bitak. Ang kanilang mga mekanismo ng pagbuo ay iba at kailangan nilang pigilan sa pamamagitan ng tumpak na pagkontrol sa mga parameter ng welding, gamit ang naaangkop na mga materyales sa hinang, at pagsasagawa ng preheating o post-heat treatment.

Mga pagbabago sa pag-uugali ng kaagnasan: Maaaring baguhin ng welding ang lokal na pag-uugali ng kaagnasan ng base metal, lalo na sa weld at heat-affected zone. Halimbawa, ang nasusunog na pagkawala ng ilang mga elemento ng alloying ay maaaring humantong sa pagbawas sa resistensya ng kaagnasan ng hinang; bilang karagdagan, ang hindi pantay na mga thermal cycle ay maaaring humantong sa hindi pantay na resistensya ng kaagnasan sa lugar na apektado ng init. Ang pagpili ng naaangkop na mga materyales sa hinang at mga diskarte sa post-treatment, tulad ng coating o heat treatment, ay maaaring mapabuti ang corrosion resistance ng mga welded joints.

Epekto sa machinability: Ang welded base metal, lalo na ang heat affected zone, ay maaaring maging mas mahirap na makina. Ito ay maaaring dahil sa pagtaas ng tigas o pagbabago sa microstructure. Sa ilang mga kaso, maaaring kailanganin ang pagsusubo o iba pang paggamot sa init upang maibalik ang kakayahang maproseso ng materyal.

Sa pamamagitan ng komprehensibong pagsasaalang-alang sa mga epektong ito at pagkuha ng naaangkop na teknolohiya ng welding at mga hakbang sa post-processing, ang mga masamang epekto ng welding sa base metal ay maaaring mabawasan at ang pagganap ng welded na istraktura ay maaaring matiyak upang matugunan ang mga kinakailangan sa aplikasyon.